Бентонитовая сушилка

Производительность: 200-2000 т/сутки

Источник тепла: подходит для биомассы, пара, природного газа, дизельного топлива, угля и т. д.

Применение: Подходит для сушки различных типов глин, таких как бентонит, каолин, алюминиево-железная глина и т. д., широко используемых в цементной, горнодобывающей, шлаковой, глиняной и других отраслях промышленности.

ВНЕДРЕНИЕ ПРОДУКЦИИ

TongDing Group запустила бентонитовую сушилку для удовлетворения потребностей в сушке различных типов глинистого шлама, таких как бентонит, каолин, алюминий и железная глина, при этом эффективно решая проблемы, связанные с прилипанием, дроблением и сушкой. Осушитель совместим с различными источниками топлива, включая уголь, нефть, газ и другие. В настоящее время пользователи предпочитают котлы с псевдоожиженным слоем из-за их энергосбережения, экологичности и доступности сырья. Кроме того, некоторые производители выбирают для преобразования генераторы природного газа или угольного газа, в которых газ сжигается во второй раз для достижения эффекта сушки. Это соответствует национальной политике продвижения экологически чистого и ресурсосберегающего общества и служит экологически чистой и энергоэффективной альтернативой традиционному сушильному оборудованию.

Справочник по макету

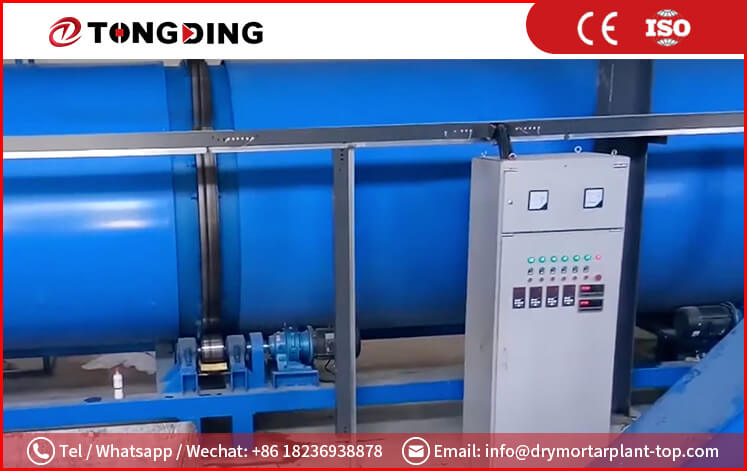

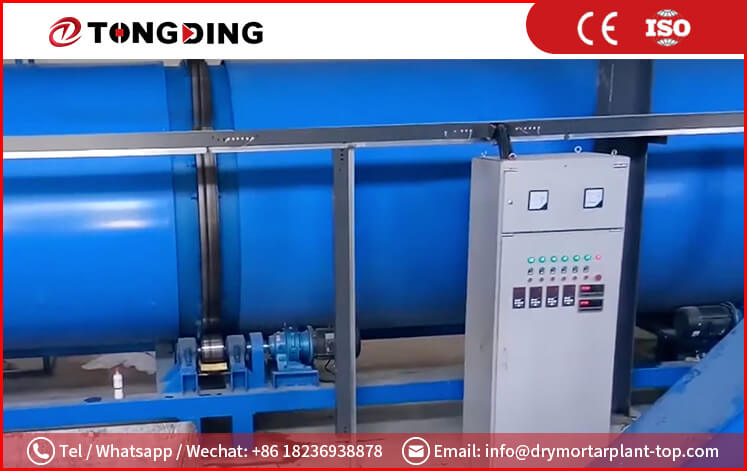

ПРИНЦИП РАБОТЫ

Система сушки состоит из воздухонагревателя, ленточного питателя, барабанной сушилки, ленточного разгрузчика, вытяжного вентилятора, циклонного пылеуловителя, рукавного пылеуловителя (или мокрого пылеуловителя) и системы управления работой. В нем применяется процесс сушки ниже по потоку, и его принцип работы заключается в следующем: влажный материал поступает в сушильный барабан и разделяется на следующие рабочие зоны. Во-первых, направляющая зона, где минеральный шлак контактирует с высокотемпературным горячим воздухом для быстрого испарения воды. Материал под большим углом направляется к следующей рабочей зоне пластиной направляющей материала. Во-вторых, зона резки пластины, где минеральный шлак захватывается пластиной, образуя материальную завесу. На этом этапе материал полностью контактирует с горячим воздухом, а шлак в минеральном шлаке испаряет воду и превращается в водяной пар. Затем вытяжной вентилятор отводит водяной пар, что приводит к сушке минерального шлака. На этой стадии после теплообмена минеральный шлак высушивается до рыхлого состояния с влажностью менее 5% (или ниже) и поступает в зону окончательной выгрузки. Наконец, зона разгрузки без копировальной пластины в барабане позволяет материалу катиться и скользить к разгрузочному отверстию, тем самым завершая весь процесс сушки.

Параметр

| Оборудование | Выход (Т/Д) | Общая мощность (кВт) | Пространственный след (㎡) | Влажность сырья (%) | Конечное содержание влаги (%) |

| TDOPH200 | 200 | 100 | 8*25 | 20-40 | 3-15 |

| TDOPH300 | 300 | 120 | 8*26 | ||

| TDOPH500 | 500 | 160 | 10*35 | ||

| TDOPH700 | 700 | 200 | 10*40 | ||

| TDOPH1000 | 1000 | 290 | 12*40 | ||

| TDOPH1500 | 1500 | 420 | 15*46 | ||

| TDOPH2000 | 2000 | 500 | 15*50 | ||

| Примечание. Производственная мощность оборудования напрямую связана с долей минерального шлака для уменьшения влажности, коэффициент осаждения велик, и соответственно снижается производственная мощность оборудования. Конкретная консалтинговая фирма. | |||||

Hot Products:

Расследование

Пожалуйста, не стесняйтесь дать свой запрос в форме ниже. Мы ответим вам в течение 24 часов.